发布时间:2019-11-20

进入新世纪以来,我水泥工业得到突飞猛进的发展,得益于干法水泥生产技术的推广普及,不论从单线产能,总生产规模上实现由大变强的转变,堪称水泥大,在不断发展的同时,技术也在不断地创新,天津水泥工业设计院进行两档短窑的设计。在5500t/d生产线上进行应用,不论从减少占地,压缩建设投 资,熟料煤耗,节约烧成电耗等方面还是生产运行管理方面都 有的优势,继河北燕照两档短窑投产后,在东平中联又相继投产使用,不断地探索新经验,优化两档短窑配料方案,适应两挡 短窑的要求,是发挥短窑优势的关键。

1 两档短窑的特点

预分解窑在发展初期,煅烧熟料采用长径比L/D≥15的窑,随着工艺和技术的发展,L/D为10~13的两档短窑因其优势被人们所认 识,尤其是产能低于6000t/d的小型和中型窑,采用了预分解技术和 快速煅烧理论的研究成果,使其无论在工艺、机械和操作运行方面 都具有比较突出的优点。与三档支承、长径比在14~17的一般 干法窑相比,窑粗而短,窑中无分解带,胴体散热面积小,窑体表 面热损失少,料在窑内停留时间短,烧成速度要快,生料易烧性要 好,窑内热力强度要高,火力要求更加集中,其结构及技术指标对 比如表1。

从表1可以看出,两档短窑长度较其它窑短了12米,窑的直径大 了0.2米,窑的截面积增加了1.4m²,说明物料在窑内停留时间要短, 流速快,体现薄料快烧,要熟料能够完烧结,要满足以下几 个条件,先是烧成温度,但烧成温度也不能过高,窑衬及设备受 限,其次是反应时间,因窑的长度,窑速已定死,窑内停留时间不 能再增加,再次是液相量及液相粘度,要求生料配料时要考虑 这一特点,与其它窑有不同的适应性,液相量要充足,粘度不能太 大,否则烧结困难。

2 三高配料方案

2.1 投产初期的高硅方案

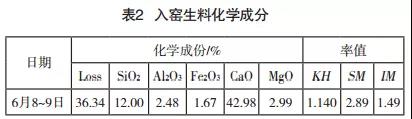

在点火初期,处于多方面的考虑,借鉴了山东其它中联企业 5500t/d熟料生产线的配料经验,结合本厂当地原材料中石灰石中氧 化镁含量较高,达到3.1%的情况,选用了三高方案,其主要目的是 新投产的生产线,液相量相对低,防止预热器系统出现结皮堵塞故 障,熟料KH控制在0.95±0.02,硅酸率控制在SM=2.8±0.1,铝氧率控 制在IM=1.6±0.1,熟料的液相量控制在23%左右,生料成分见表2。

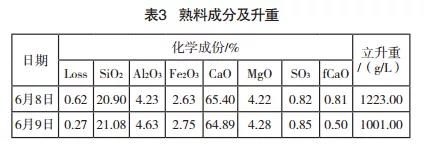

这种配料方案可能在其它5500t/d生产线上有较好的适应性, 但在两档短窑上不适应,熟料的硅率高,液相量偏少,使熟料 在烧结过程中没有的液相溶剂,分子运动慢,不能结合, 结粒细小,甚至形不成完整的结晶,呈现严重的飞砂料,窑头向外 呛熟料粒子,篦冷机内没有块状料,经篦冷机冷风吹起,形成较大 扬尘,窑头有大量的含尘随二次风入窑,造成窑前看火不清晰,形 不成明亮的火焰,窑前温度低,使二次风三次风温度都低,熟料的 升重在1000~1223g/l,这种熟料外观质量差,没有结粒良好的块状 体,熟料的化学成分如表3所示,熟料的矿物组成如表4所示。

由于熟料的液相少,熟料烧结程度达不到,造成熟料的安定性 天不合格,且熟料3天强度仅为21MPa左右,28天抗压强度在 49MPa以下,达不到家的要求,如表5所示。

3 “一中一低一高”方案

3.1 生熟料成分的变化

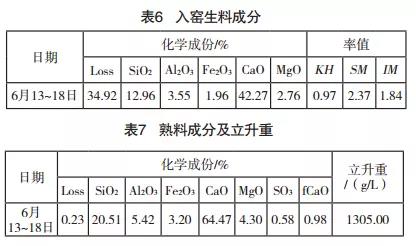

6月13日进行次开窑生产,由于三高配料方案出现了飞砂现 象,总结了次开窑生产的经验,6月13日开窑生产时,调整配料 方案,将三高调整为“一中、一低、一高”方案,即“中饱和比、低 硅率、高铝氧率”配料方案,熟料饱和比控制在KH=0.91±0.02,硅 酸率控制在SM=2.4±0.1,铝氧率控制在IM=1.6±0.1,熟料的液相量控 制在27.0%左右,生熟料成分如表6、表7所示。

3.2 熟料矿物组成及液相量变化

通过调整配料方案,熟料的三率值及矿物组成发生了的变 化,熟料的硅酸率由原来的2.86~3.05调整到2.37,熟料中的液相量由 原来的22.48%~23.99%提高到27.41%,增加了熟料的液相量,为熟料 烧结提供了更多的熔剂矿物,减少了硅酸三钙的含量,增加了硅酸二钙的量,了熟料煅烧的难度,了熟料的烧结状况,熟料 矿物组成更趋于合理,同时也了烧成温度,熟料易结窑皮,改 善了熟料的结粒性能,了飞砂料现象,熟料矿物组成如表8 所示。

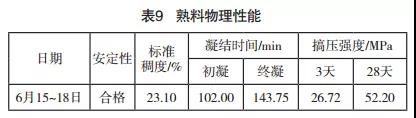

3.3 熟料物理性能变化

熟料的物理性能发生了较大的变化,次煅烧的熟料安定性 部合格,提高了熟料的3天强度及28天强度,分别达到26.72MPa和 52.2MPa,较次生产分别提高了5.52MPa和3.3MPa,如表9所示。

3.4 存在的问题

3.4.1 熟料的液相量偏大

通过次生产,熟料的液相量偏多,出现了窑皮过厚,窑内 结大块,虽然解决了飞砂问题,但又出现了结粒过大现象,窑内窑 皮增长,窑皮增厚,窑主电机电流升高,窑负荷加大。

3.4.2 篦冷机内出现结雪人现象

6月18日上午出现了篦冷机头部积料现象,随着料积累,逐渐形 成雪人料柱,影响了窑的运转。窑尾烟室开始出现结皮现象,每班 进行检查捅堵,清理结皮。

3.4.3 熟料强度偏低

熟料的3天和28天强度虽然有了提高,但还是偏低,没有达到 家要求的强度,3天强度仅为2.77 MPa,而28天抗压强度也只有 52.2 MPa。

4 三中方案

要解决上述存在的问题,熟料中的液相量,解决窑内结皮 结圈、长厚窑皮、结雪人、提高熟料强度等问题,须调整熟料的 三率值,将配料方案作进一步的调整。

4.1 生料成分的调整

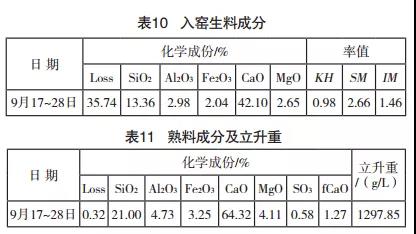

通过近三个月的生产,生料成分逐步进行调整,按照中熟料 饱和比,中硅酸率,中铝氧率的目标进行调整,熟料成分也在不断 变化,熟料强度有改进,在不断总结的基础上,将生料指标调整到 KH=0.98±0.02,SM=2.67±0.1,IM=1.5±0.1,9月份生料平均值如 表10所示。

4.2 熟料矿物组成及液相量变化

9月份通过调整配料方案,熟料的三率值及矿物组成发生了 的变化,熟料的硅酸率由原来的2.37调整到2.63,熟料中的液相量由 原来的27.41%降到25.22%,减少了熟料的液相量,适当减少了熔剂 矿物,增加了硅酸矿物的含量,了熟料的烧结状况,熟料矿物 组成更趋于合理,熟料结窑皮减少,无结料球,结后圈现象发生, 避免了篦冷机雪人的出现,了熟料的结粒性能,9月17~28日熟 料矿物组成平均值如表12所示。

4.3 熟料物理性能变化

通过9月份配料方案的调整,熟料的物理性能发生了较大的变 化,第四次煅烧的熟料安定性部合格,熟料3天强度及28天强度 高值能达到33.5 MPa和60.3MPa,熟料的3天强度及28天强度平均 值分别达到30.2MPa和57.8MPa,较上次生产分别提高了3.51MPa和 6.59MPa,如表13所示。

5 配料方案的优化

配料方案经过三个月的生产实践,在不断地探索完善,熟料饱 和比高于0.93时感到料子难烧,同样的生料下料量,熟料的fCaO 升高,若KH达到0.94,则熟料fCaO会升高到1.75~2.0以上,这时为 熟料质量,生料下料量减少10~20t/h, 方能fCaO在1.5%以 下,如表14所示。

熟料率值在生产过程中受各方面的因素影响,也 并不是一成不变的,有些因素也是很难避免的,当三个率值发生变 化时,操作也应相应变化与之相适应,可通过控制生料的喂料量来 调节,料子易烧时适当增加生料下料量,当料子易烧性较差时可适当减少喂料量,但增减幅度不能过大,一般每次调整0.5~2t/h,可根 据情况微调勤调,不使窑况产生大起大落的变化,总之,三率值要 与生料下料量相匹配,控制在适当的范围内,熟料三率值控制如表 14时,生料下料量达到400t/h左右,窑况稳定,产量较高,熟料质 量较好,硅率控制在2.60~2.65时熟料强度较高,产量也较适宜,三 个率值在表15范围内时,不论是产量还是质量,窑况等方面都是佳。

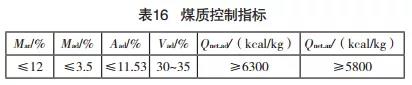

6 对煤质的要求

配料方案的优化与煤质有较大关系,煤发热量的高低直接影响 配煤的多少,发热量越高配煤越少,反之越多,而喂煤的多少带入 的灰分不同,直接影响熟料的化学成分及熟料的矿物组成,对水泥 质量影响是的,同时煤发热量高,在烧成带火力集中,更 有利于熟料的烧结,如果煤与料不匹配,会使熟料质量受影响,产 量低,质量差,熟料强度上不去,通过近半年的生产对煤质的要求 也找出了进厂原煤的佳控制范围,如表16所示。

7 效 果

通过对配料方案的调整优化,生料的化学成分适应两档短窑 的特点要求,生料的易烧性增强,生料下料量由原来的390t/h提高 到400~420t/h,熟料产量提高,窑的日产量设计5500t/d实际达到 6083.5t/d,较优化前台时产量提高了8.4t/h,日产量提高了395t,月产量增加了7.17万吨,熟料质量稳定,熟料煤耗较原来下降1.1kg/t标 准煤,如表17所示。

8 结 论

对于5500t/d熟料生产线而言,不同的窑型结构,其特点性能 不同,对原材料的适应性不同,所采用的配料方案不尽相同,所用 的原材料不同,配料方案也相差各异,是对于两档短窑来 说,目前内投产的生产线相对很少,各地所用原材料,所用燃料 不同,对熟料配料方案也不相同,但要体现两档短窑的特点,即 “短粗”型,窑内径大,窑长度短,窑内通风面积大,填充率小, 窑短物料流速快,窑内停留时间短,要根据不同原材料进行试验探 索,选择适合本窑要求的方案进行配料,即能发挥短窑的特点,产 量高,热耗低,但又能提高生料的易烧性,熟料在窑内烧结,熟料有的强度及合理的性能。

相关新闻/NEWS

已有2632人成功参与

细节问题可微信交流:18336065555