发布时间:2019-10-25

阐述了矿用半自磨机衬板的基本结构,针对半自磨机运行中矿浆环流冲刷端盖、填充环掉落、筒体衬板寿命不等同、出料口排料不及、扁头螺栓松动以及顽石排出不畅等问题,有针对性地提出了一系列改进措施,优化了衬板结构,可解决上述问题,大地提高了磨机运行的安性以及生产效率,达到了良好的效果。

磨机衬板是一种用来保护磨机筒体,使筒体免受研磨体和物料直接冲击和摩擦,同时提升物料和研磨体,使其在磨机内部具有运动形态而增强研磨体对物料的粉碎和研磨作用的磨键零部件。衬板结构的优化有助于提高磨机的粉磨效率,增加产量,金属消耗。

1、自磨机衬板的结构

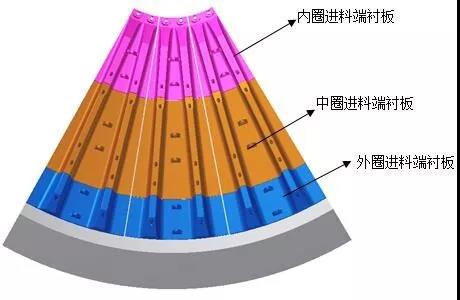

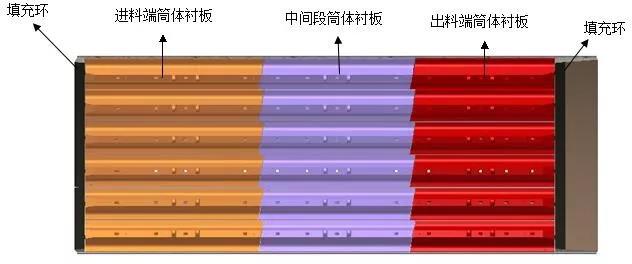

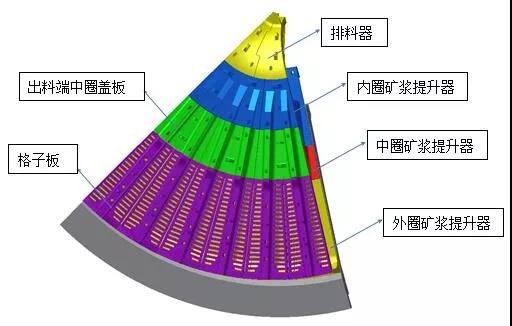

自磨机衬板包括进料端衬板、筒体衬板、出料端衬板以及连接端衬板与筒体衬板的填充环[2]。其中进料端衬板包括内圈、中圈以及外圈衬板,其结构如图1 所示;筒体衬板包括进料端、中间段以及出料端筒体衬板,其结构如图2 所示;出料端衬板包括格子板、顽石窗、出料端中圈盖板、外圈矿浆提升器、中圈矿浆提升器、内圈矿浆提升器、排料器以及板,其结构如图3 所示。

图 1 半自磨机进料端衬板结构

图 2 半自磨机筒体衬板结构

图 3 半自磨机出料端衬板结构

2、衬板存在问题及改进措施

外某大型矿山运行 6 台大型半自磨机,其衬板主要存在以下问题,笔者分析其原因并提出相应的改进措施。

2.1 矿浆环流冲刷端盖

(1)问题分析 由于端衬板之间没有配合结构,使衬板之间形成环形间隙,当磨机运转时,矿浆在环形间隙内形成流速很快的环流,造成矿浆对端盖的冲刷,损坏端盖。

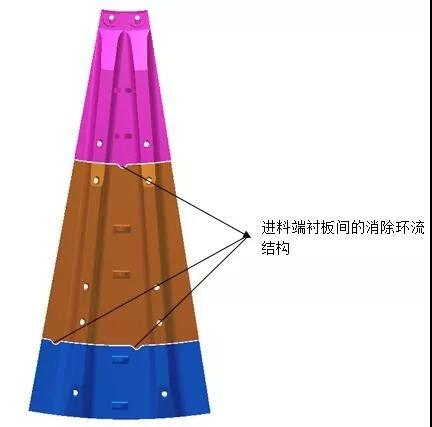

(2)改进措施 设计了环流的结构,即进料端内圈衬板与进料端中圈衬板之间、进料端中圈衬板与进料端外圈衬板之间均通过相配合的半圆形凸台和凹槽连接。在磨机运行时,可以使矿浆流在凸台配合处被阻挡,避免形成环流,矿浆流速,可减少矿浆对磨机端盖的冲刷,保护端盖。改进后的半自磨机进料端衬板结构如图4 所示。

图 4 改进后的进料端衬板装配

2.2 填充环掉落

(1)问题分析 现有的填充环结构是由临近的端衬板与筒体衬板挤压固定,当磨机旋转时,填充环与筒体衬板间没有配合结构,容易掉落。

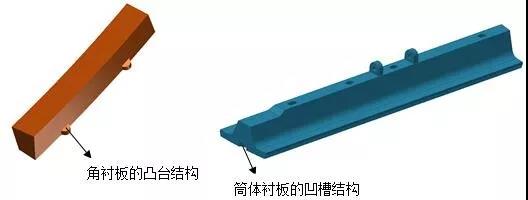

(2)改进措施 设计出填充环与筒体衬板的配合结构,即在填充环上铸造出突出的凸台,在与之相邻的筒体衬板上铸造出与此凸台配合的凹槽。在安装时,将角衬板的凸台放入筒体衬板的凹槽内,当磨机运行时,筒体衬板会通过此配合结构压住填充环,可避免填充环的掉落。改进后的角衬板与筒体衬板配合结构如图5 所示。

图 5 改进后的角衬板与筒体衬板配合结构

2.3 衬板寿命不等同

(1)问题分析 目前的进料端筒体衬板、中间段筒体衬板以及出料端筒体衬板的截面形状是相同的,但是由于磨机运行时,进料端、中间段以及出料端筒体衬板的磨损速率是不相同的,导致更换衬板时某些衬板已达到磨损限,而某些衬板尚未磨损,即筒体衬板寿命不等同。一般情况下,进料端、中间段以及出料端的筒体衬板都是同时更换的,如果衬板都采用相同的截面形状,会造成筒体衬板的整体寿命缩短,衬板材料浪费,增加了磨机的运行成本。

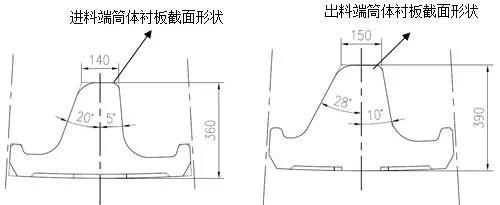

(2)改进措施 将进料端、中间段以及出料端筒体衬板设计成不同的截面形状。进料端筒体衬板磨损量较小,所以提升条高度较低,面角较小,提升条顶部宽度较小;出料端筒体衬板磨损量较大,所以提升条较高,面角较大,提升条顶部宽度较大;中间段筒体衬板采用从进料端逐渐过渡到出料端筒体衬板的渐变结构。通过改进结构,使得筒体衬板的寿命趋于一致,避免了材料的浪费,改进后的筒体衬板截面如图6 所示。

图 6 改进后的筒体衬板截面形状

2.4 出料口排料不畅

(1)问题分析 出料端排料器排料口顶部采用直线设计,不仅排料口过小,而且由于排料通道不顺畅而阻止物料排出,造成物料回流,导致矿浆提升器的提升条磨损加剧以及磨机“涨肚”,物料过磨严重,磨机功率增加,电动机负荷增大,磨机生产效率。

(2)改进措施 将排料器的排料口顶部设计成圆弧形,如图7 所示,使得物料排出更加顺畅,减少了由于物料回流造成的矿浆提升器的磨损,解决了磨机“涨肚”的问题,提高了磨机的生产效率。

图 7 改进后的排料器结构

2.5 扁头螺栓松动

(1)问题分析 出料端排料器与出料端内圈矿浆提升器的连接螺栓缺乏防松措施,容易松动,造成出料端排料器掉落[5]。现有的出料端排料器与出料端内圈矿浆提升器是通过扁头螺栓连接的,采用垫圈与锁紧螺母的紧固结构。但是由于出料端排料器与出料端盖没有螺栓连接,只能通过与出料端内圈矿浆提升器连接固定,所以此处扁头螺栓受力较大,而仅通过锁紧螺母防松,显然防松能力不够。从现场的使用情况看,此处的扁头螺栓易松动,甚至导致排料器掉落,对磨机运行造成严重影响。

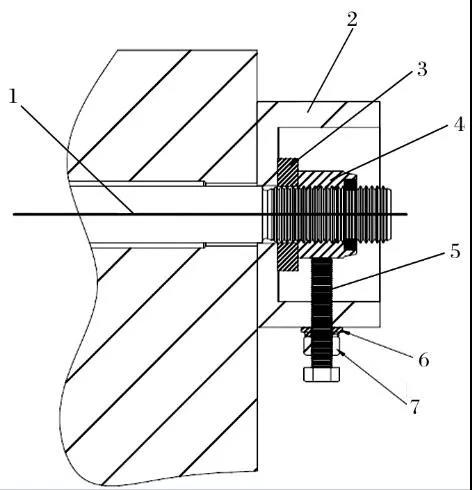

(2)改进措施 提出一种扁头螺栓的防松结构,如图8 所示。即在排料器上开有扁头螺栓孔,在内圈矿浆提升器上开有与扁头螺栓孔对应的光孔,排料器上对应扁头螺栓孔还设有防松结构,防松结构包括扁头螺栓、防松钢碗、大垫圈、锁紧螺母、防松螺栓、防松螺母以及防松垫圈,扁头螺栓穿设在扁头螺栓孔上,防松钢碗为底部开设有通孔的圆筒状结构,防松钢碗的底部套设在扁头螺栓上,并通过锁紧螺母和大垫圈锁紧固定,防松钢碗底部的两侧设有卡在内圈矿浆提升器提升条两侧的卡座。安装时,将扁头螺栓穿入排料器与内圈矿浆提升器的螺栓孔内,将防松钢碗套在扁头螺栓的露头处,同时将防松钢碗两侧的凸台卡在内圈矿浆提升器的提升条上,可防止防松钢碗的转动。安装防松钢碗后,在扁头螺栓上安装大垫圈与锁紧螺母。在锁紧螺母的正下方,防松钢碗开有螺纹孔。将防松垫圈、防松螺母以及防松螺栓安装在防松钢碗的螺纹孔处,向锁紧螺母的方向拧防松螺栓,直到防松螺栓的顶端顶紧到锁紧螺母的外轮廓上。此防松结构可防止锁紧螺母的转动,避免扁头螺栓的松动。

1. 扁头螺栓 2. 防松钢碗 3. 大垫圈 4. 锁紧螺母

5. 防松螺栓 6. 防松垫圈 7. 防松螺母

图 8 扁头螺栓的防松结构

2.6 顽石排出不畅

(1)问题分析 采用格子板与顽石窗按比例配合使用的布置方式,格子板的开孔较窄,顽石窗的开孔较宽,格子板与顽石窗分别只有一种尺寸的开孔。在磨机实际运行中,由于顽石窗开孔尺寸单一,造成顽石排出不畅,导致磨机过载严重,减少了磨机的处理量。

(2)改进措施 将顽石窗设计成不同的开孔大小,如图9 所示。由于半自磨机运行时,大块顽石聚集在内圈位置,中型顽石聚集在中圈位置,小块顽石聚集在外圈位置,因此在顽石窗的内圈开有大型孔,中圈开有中型孔,外圈开有小型孔,可将顽石排出磨机,提高磨机效率。

图 9 改进后的顽石窗结构

3 结语

通过对半自磨机衬板的优化措施,地解决了半自磨机运行中存在的矿浆环流冲刷端盖、填充环掉落、筒体衬板寿命不等同、出料口排料不畅、扁头螺栓松动以及顽石排出不畅等问题,通过现场实际应用,达到了良好的使用效果。

相关新闻/NEWS

已有2632人成功参与

细节问题可微信交流:18336065555