发布时间:2019-10-25

一、吊装要求

1.1 本机有我公司装配并经过空运转试验后成部件供应,用户在收到本机后应按装箱清单仔细清点和检查设备,以便及时发现和排除在运输过程中可能产生的问题。

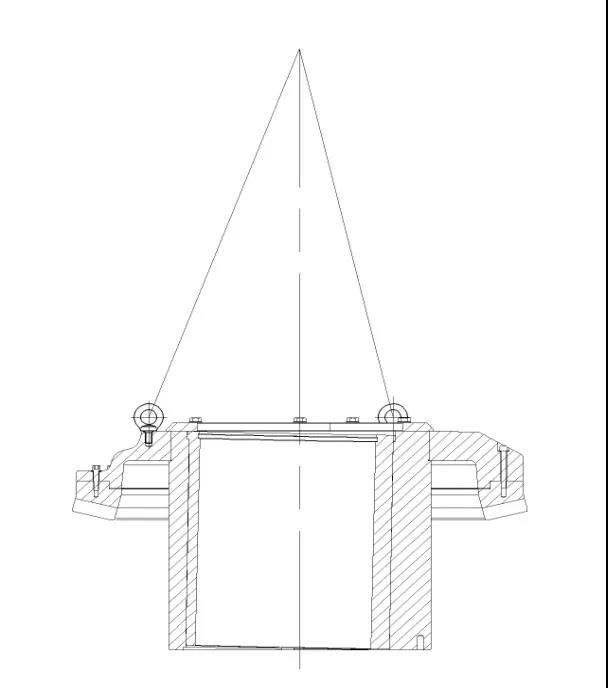

1.2 安装圆锥破碎机的地方,需有起重设备,以便在机器安装、维护时使用。起重设备,包含起重机、钢丝绳、吊环以及其他器具应具有的载重能力。

1.3 机器起吊时应保持平稳状态,不能出现歪斜和不安现象。

二、整机安装

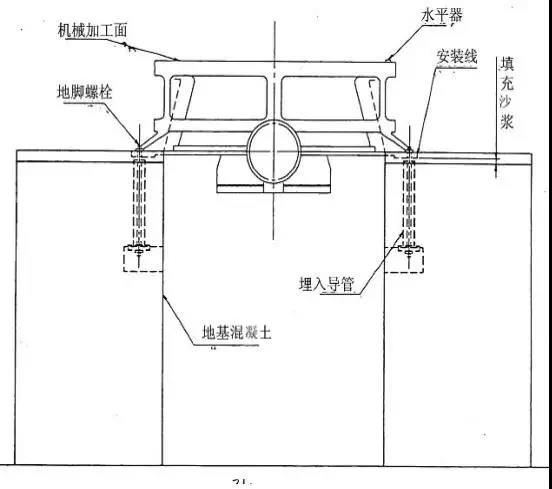

2.1 机器应安装在坚实的钢筋水泥混凝土基础上。说明书提供的基础图仅说明机器安装时的相对位置,用户应参照基础图,根据当地土质另行设计基础图。

2.2 基础下部应有的空间,以便排料和安装运输设备。

2.3 为了基础不受损坏,在基础上部须覆盖护板,该料由用户自备。

2.4 液压润滑系统和电控装置的位置,用户可按具体情况改变位置,但须符合润滑系统和电气原理图的原理。

2.5 安装机器时在地脚螺栓附近用(8~12组)垫板,以楔铁支撑调整其水平度。

2.6用水平仪测量其水平度,不大于0.1mm/m。

2.7 机器调整紧固后,将垫板组焊在一起,以免窜动。

2.8 待机器部安装妥后,基础进行次灌浆浇注。

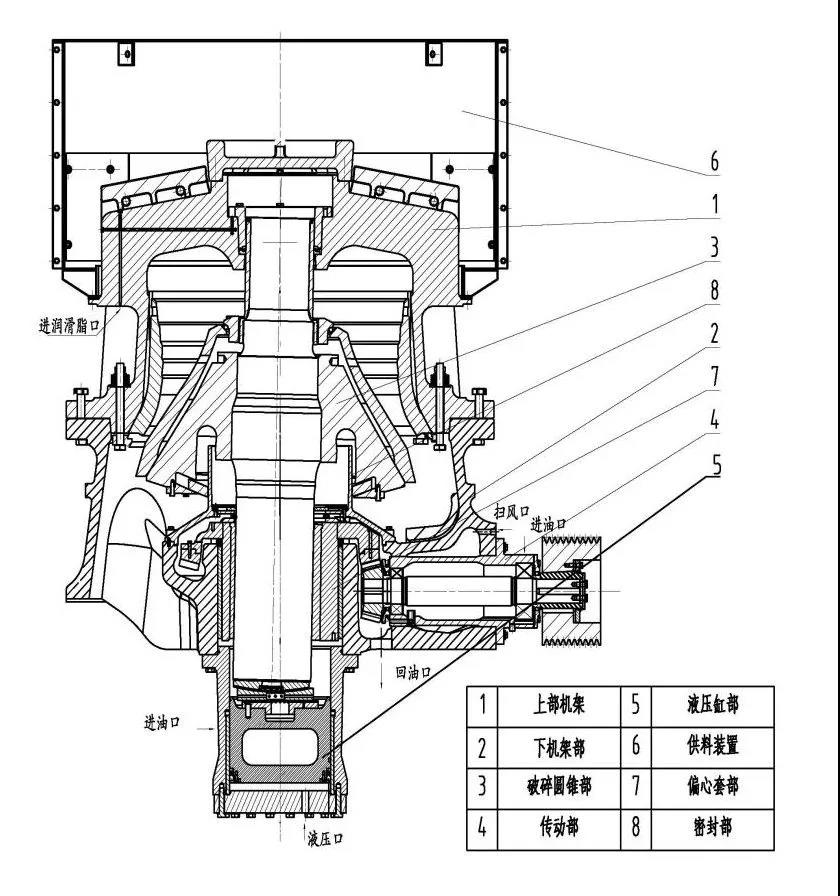

三、零、部件的安装

3.1 下机架部的安装

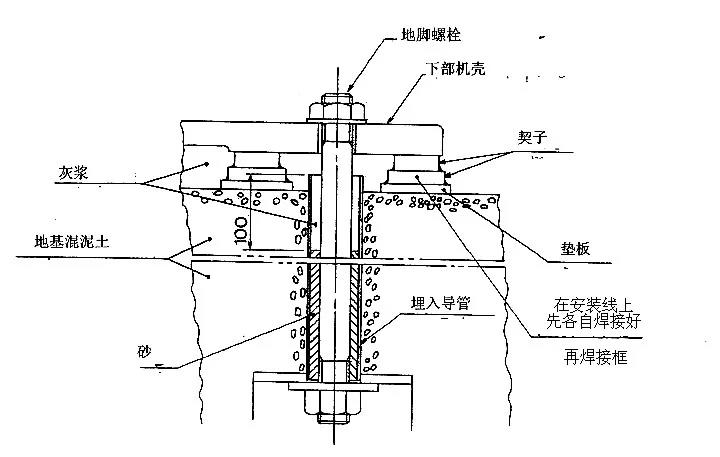

破碎机的安装工程,是从在地基混凝土上安装下部机架开始的。在地基混凝土的规定位置上安置4组安装垫圈,在这个上面安装下部机架,下部机架和地基面之间留出不少于50mm的空隙。

根据调整垫圈的高度使下部机架保持水平。在下部机架上端的机械加工面上放置水平测试器保持水平度在1/1000以内,从地基面向下100mm,在下部机架的水平方向的螺栓和埋入导管的间隙中用沙填满。在下部机架的下面以及同周围打设灰浆(无收缩)。

请从埋入管的上端开始到向下约100mm的地方填满干燥的沙并在这上面注入灰浆并用螺栓固定,这是为了万一发生地基螺栓折损事故,可以比较容易的替换螺栓。

3.1.1安装下机架部时,在地脚螺栓附近用(8~12组)垫板,楔铁支撑调整其水平度。水平度以机架的上加工面为基准。用水平仪测量其偏差不大于0.1mm/m,垫板和楔铁由用户自理。

3.1.2机架调整紧固后,将垫板组焊在一起,以免窜动。

3.1.3待机架部安装妥后,拧紧地脚螺栓,基础进行次灌浆浇注。

3.2 传动部的安装

3.2.1 安装时,应调整下机架凸缘与传动部法兰间的垫片,轴向窜动量为0.2~0.4mm。

3.2.2 调整传动部法兰角度,使齿侧间隙1.82~2.30范围之内。

注:拆卸传动轴时可利用传动轴架法兰上的螺孔顶出,在不拆卸传动部时螺钉不要拧上。

3.3 液压缸部的安装

将液压缸部垂直吊至下机架下,用千斤顶从液压缸下部顶起,确认油口位置进行安装。

3.4 偏心套部的安装

3.4.1 如下图将偏心套装配后,然后用环螺钉将偏心套装入机架孔内,装入时,要落稳,不要使齿轮受到撞击。

3.4.2 偏心套装好后,大小锥齿轮的外端面对齐。检查锥齿轮的齿合间隙。

注意检查齿轮齿合间隙时,须将偏心套与小齿轮一侧的机架靠紧,采用压铅方法测定。

3.5 破碎圆锥部的安装

3.5.1 在安装破碎圆锥部之前,应在近处设置一个牢固较高一点的木机架子,作为安装破碎圆锥部用。

3.5.2 在主轴顶部涂一层润滑脂,主轴底部的轴瓦涂一层机械油。

3.5.3 要轻轻放入偏心套中,稳稳的轴瓦工作面与碗形瓦垫工作面接触。

3.6 密封部安装

安装密封部时,大齿轮上平面与密封部定位条之间的间隙为:0.2~0.4mm。

3.7 液压站的安装与调整试验

3.7.7 液压站的工作原理图,工作原理见随机附送的液压站说明书。

3.7.8 系统中每两个蓄能器。蓄能器是钢制压力容器,可以容纳过载时从排出的油。蓄能器中有一个内胆,里面充满在21℃时压力为5MPa的氮气。正常工作时,内胆占据蓄能器内腔约90%的空间,剩余空间为液压油。

四、空运转试验

4.1 警告:传动方向按下机架上的箭头方向。

4.2 圆锥破碎机启动前,要检查主要连接处紧固情况,人力转动该机至少使传动轴旋转6圈,应灵活,无卡阻现象,方可开车。如发现不当地方,此时便于修理。

4.3 破碎机启动前应先启动稀油站油泵,直到各润滑点得到润滑油见油回箱后10min,方可开车。

4.4 空运转试验连续运转时间不少于2h。

4.5 空运转试验应符合下列要求:

4.5.1 破碎圆锥绕其线自转的转数不得过60r/min。

4.5.2 锥齿轮不得有周期性噪声。

4.5.3 供油压力应在(0.15~0.5)MPa范围内。

4.5.4 回油温度不得过50℃。

4.5.5 空载运行时噪声声压级应低于90dB(A)。

4.5.6 试验后,拆卸检查圆锥破碎机各摩擦部分不应发生烧伤和磨损等现象。

4.6 假如破碎圆锥部自转数很快可能产生不良现象,应立即停车,进行检查修正,同时检查给油量,然后重新试车。

4.7 假如圆锥齿轮有周期性噪音,须检查齿轮安装的准确性,并且检查齿轮间隙。

五、负载试验

5.1 警告:传动方向规定:人站在电动机尾部,面对传动轴,旋转方向为逆时针旋转。

5.2 空运转试验合格后,方可进行负载试验。

5.3 负载试验应连续进行(24-72)h。

5.4 负载试验开始时,先加入少量的矿石,然后逐渐增加到满载。

5.5 负载试验符合下列要求:

5.5.1 无急剧的振动的噪声。

5.5.2 给矿和排矿工作正常,排矿粒度均匀,产量与规定产量近似。

5.5.3 液压站工作正常。

5.5.4 润滑系统正常,给油压力应在(0.15~0.5)MPa范围内。

5.5.5 回油温度不得过60℃。

5.5.6 电器设备控制系统工作正常,电流无异常变化。

5.6 在轧臼壁圆周等距圆点上,用钢丝或细绳系铅球方法通过破碎腔检查排矿口尺寸。

六、机器的润滑

1. 稀油站的主要技术参数

1.1 圆锥破碎机各运动面上受到很大的压力,且速度又比较高,故正常的润滑对破碎机工作有着其重要的意义。

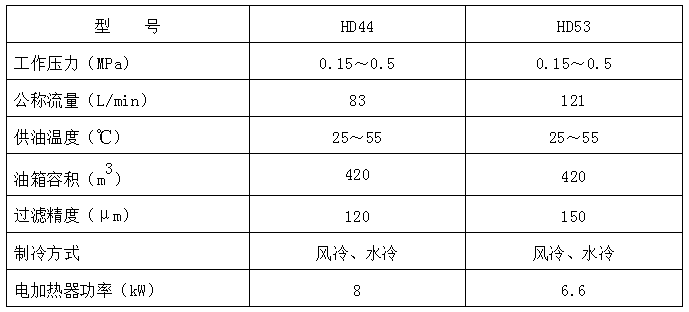

1.2 主要技术参数:见表3。

1.3 稀油站由油箱、油泵装置、过滤器(双桶网式过滤器和磁过滤器)、冷却器、安阀和单向阀以及电气、仪表控制装置、管道等组成。结构形式为整体式。不需与基础固定,为回油顺利流回油箱,只要放在靠近主机的地方。详见稀油站说明书。

2. 润滑油的选择

2.1 在寒带和温带可采用现在市场上供应的ISO100低凝中压工业齿轮油;

2.2 在热带和亚热带可采用ISO150低凝中压工业齿轮油。

表3

3. 润滑系统

3.1 润滑站可自动对各个轴承提供润滑。由于油泵的运行独立于设备,因此设备在本体启动前就可以得到的润滑。润滑油自动得到过滤和冷却。润滑和液压系统为各自独立的系统,内有油滤芯、加热和冷却装置、油泵、温度和流量监测装置及电气联锁。

3.2 稀油站的润滑油分两路进入破碎机

3.2.1 一路经机架下部的油孔进入,经过轴瓦与碗形瓦垫,偏心套衬套、机架衬套,到锥齿轮,从小圆锥齿轮下部的机架孔流回油箱。

3.2.2 另一路经传动轴架上油管进入,润滑传动轴两端的轴承,从小圆锥齿轮下部的机架孔流回油箱。

3.3 为破碎机运转中得到的润滑,润滑系统与主机采用电器连锁。主机开动前,须先开油泵,否则主电机无法启动;当油泵停止、流量,油温高,均发出信号并给配套的给料机发出停止给料的信号,以主机不遭破坏。

4. 稀油站的操作和调整

稀油站的操作和调整见随机附送的稀油站说明书。

5.干油润滑

干油加注孔位于上机架部(见图4),干油选用SY1412-75ZL-1或NLG1 No.1锂基润滑脂加二硫化钼添加剂,每三个月更换一次。

图4

警告:主机以后,不能关稀油站,因为主机靠惯性要运转一段时间,只有当主机完停止以后,才能关闭稀油站。

相关新闻/NEWS

已有2632人成功参与

细节问题可微信交流:18336065555